O distrito de Miguel Burnier se estende na porção oeste do município de Ouro Preto, a aproximadamente 40 quilômetros da sede ouro-pretana, integrando a região central do estado de Minas Gerais, ao sul do Quadrilátero Ferrífero, importante província geológica brasileira notadamente conhecida por suas jazidas de minérios de ouro, ferro e manganês. Essas características geológicas foram e continuam a ser determinantes para a economia, o uso e a ocupação do solo em vários dos municípios que compõem a região central mineira, constituindo um imponente arranjo paisagístico, com destaque para a Serra de Ouro Branco.

INTRODUÇÃO

Esta exposição é uma das iniciativas da Gerdau para o processo de musealização e democratização do acesso ao patrimônio histórico e cultural da Usina Wigg, localizada no distrito de Miguel Burnier, em Ouro Preto – MG, que também passará por um processo de revitalização física.

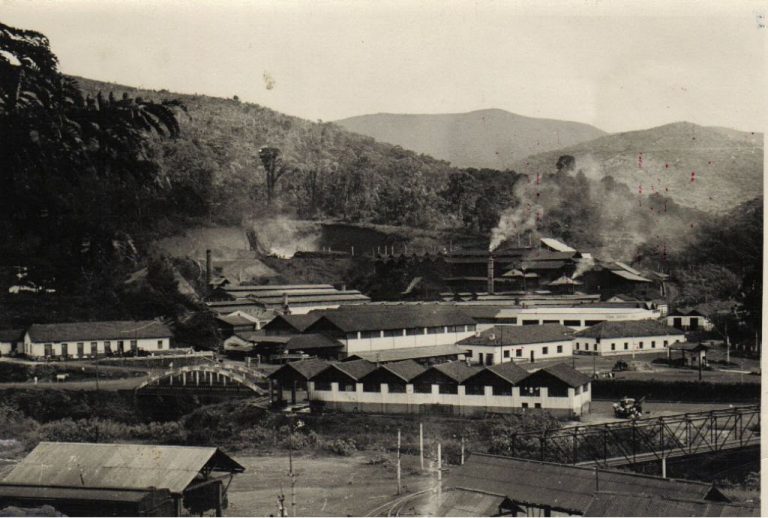

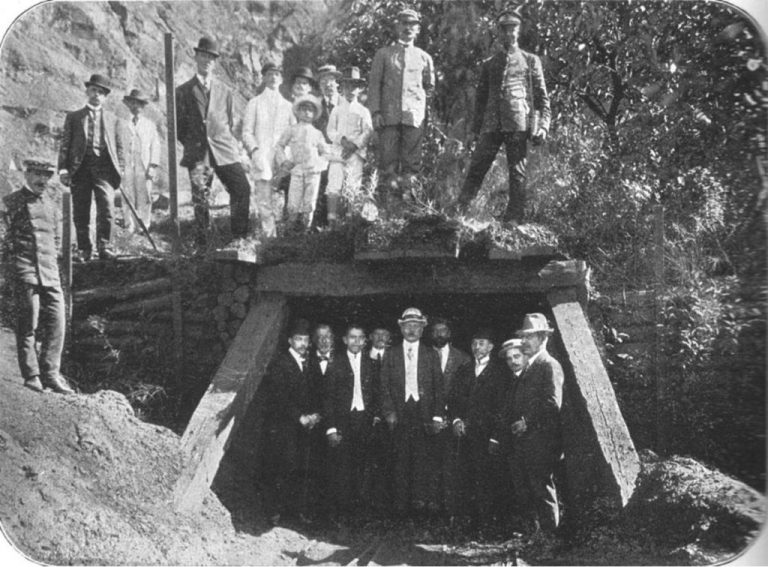

A proposta nos convida a uma volta ao passado, utilizando como ponto de partida as ruínas arqueológicas da antiga Usina Wigg. A fábrica é um marco da siderurgia e produção de ferro em Minas Gerais, tornando-se referência para os processos modernos de fundição no início da indústria siderúrgica brasileira, no final do século XIX, e foi responsável por movimentar parte da economia mineira neste período. Criada pelo Comendador Carlos da Costa Wigg, em parceria com o Engenheiro Joseph Gerspacher, teve como principal premissa a incorporação bem sucedida de inovações tecnológicas para o campo da siderurgia.

LOCAL

MIGUEL BURNIER

O distrito recebeu o nome de Miguel Burnier no ano de 1948, em homenagem ao engenheiro Miguel Noel Nascentes Burnier, diretor da estrada de ferro na época de inauguração da estação ferroviária. Essa configuração logística foi fundamental para a chegada dos materiais e equipamentos necessários para a construção da usina, da matéria-prima utilizada na fabricação do ferro gusa e também para o escoamento da produção. Não por acaso, a Usina Wigg foi edificada às margens da linha férrea.

HISTÓRIA

A USINA WIGG E OS PRIMÓRDIOS DA

SIDERURGIA MODERNA NO BRASIL

As sucessivas experiências de fundição de ferro que ocorreram no Brasil entre os séculos XVI e XIX foram importantes para a construção da primeira siderúrgica brasileira com características modernas, a Usina Esperança, em 1888, no então distrito ouro-pretano de Itabira do Campo, atual município de Itabirito. Empreendida por Albert Gerspacher, Amaro da Silveira e Carlos da Costa Wigg, possuía um alto-forno que podia superar a produção de cinco toneladas de ferro-gusa por dia.

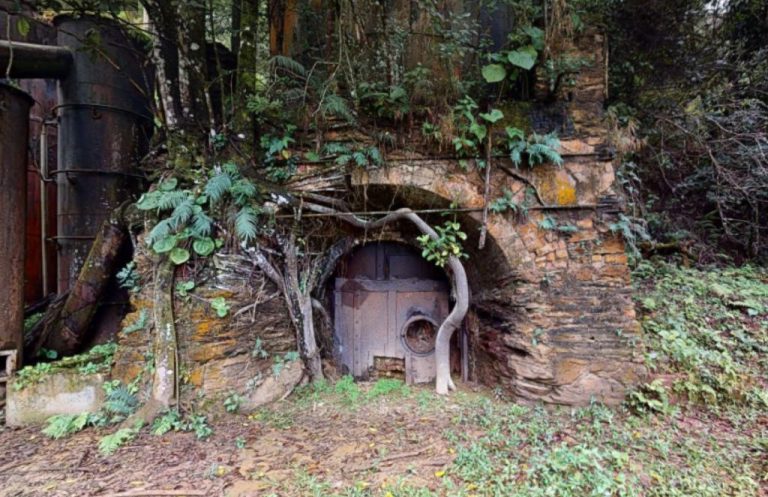

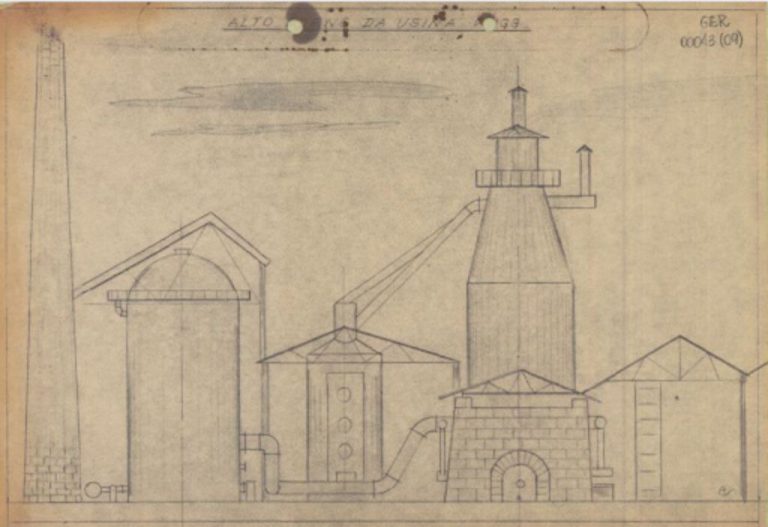

Em 1893, Carlos Wigg estabeleceu parceria com Joseph Gerspacher, filho do seu sócio na Usina Esperança, para o projeto de uma nova fábrica: a Usina Wigg. As experiências satisfatórias do primeiro empreendimento foram cruciais para a construção da nova usina, visto que o seu projeto incorporou as inovações tecnológicas disponíveis à época, sobretudo, os regeneradores de calor Glendons e Cowpers. Tal configuração deu o mérito a Usina Wigg de ser um dos primeiros alto-fornos modernos a operar no Brasil, sendo o único ainda preservado no seu local de origem até hoje.

Já no início dos anos 1900, Carlos Wigg assumiu o controle acionário do negócio e sua gestão se deu de modo compartilhado com a sua esposa, Alice Wigg. Ela atuou dedicando-se no relacionamento com os funcionários, tratando das principais demandas relativas às condições de trabalho, de assistência à saúde e de acesso à educação.

TECNOLOGIA

O ALTO-FORNO MODERNO

O alto-forno é uma estrutura vertical, cujo formato se assemelha ao de uma torre, internamente revestida de material cerâmico refratário, ou seja, resistente à altas temperaturas. De modo geral, o corpo de um alto-forno possui as seguintes partes: cadinho, rampa, ventre, cuba, goela e ventaneiras. O fluxo do seu funcionamento se dá em contracorrente, na qual os materiais sólidos (minério de ferro, carvão mineral ou vegetal e fundentes) são adicionados ao topo da cuba e descem por gravidade até o cadinho, na sua base, enquanto gases altamente aquecidos ascendem, soprados das ventaneiras, localizadas nas partes inferiores. Tal ar quente é rico em monóxido de carbono, obtido na queima do carvão. Esse gás é o responsável pela redução do ferro, a principal reação química envolvida no processo de produção do ferro-gusa.

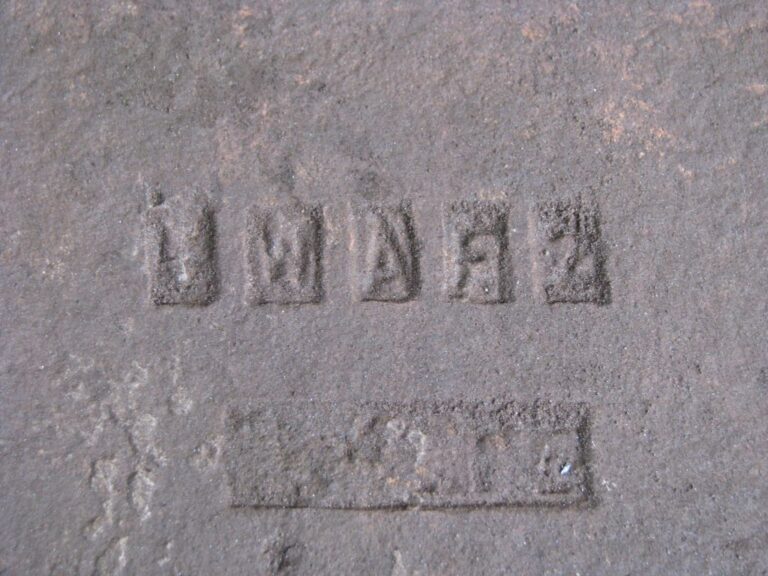

Esse alto-forno foi construído com blocos de pedra, revestido internamente com tijolos refratários e, externamente, com chapas de ferro fundido. Possui dez metros de altura e 1,5 metros de boca e era soprado por três ventaneiras. Da sua capacidade total de peso, 20% era de minério de ferro, sendo o restante ocupado por calcário (fundente) e carvão vegetal (combustível). Foi projetado para produzir em média sete toneladas de ferro-gusa por dia, mas chegou a atingir a marca de 17 toneladas por dia, após atualizações tecnológicas no suprimento de ar quente.

Os glendons ou cowpers são equipamentos responsáveis pelo aquecimento do ar, por meio do reaproveitamento do calor produzido pelo próprio alto-forno. De modo geral, são constituídos por sequências de tubos compostos por materiais condutores de calor e, quando aquecidos, transmitem tal energia ao ar. Tal aporte tecnológico foi bastante difundido a partir do século XIX, tornando-se uma das principais características da siderurgia moderna. O alto-forno da Usina Wigg foi um dos primeiros do Brasil a possuir tais elementos, conferindo maior eficiência, aumento da capacidade de produção e melhor qualidade ao produto.

ENERGIA E TRABALHO

Indispensáveis ao funcionamento da usina, os equipamentos de geração de energia elétrica e térmica também correspondiam aos avanços tecnológicos disponíveis à época e, não raro, eram descritos e noticiados em importantes meios de comunicação do período. A “Revista Industrial de Minas gerais”, relevante veículo do final do século XIX, publicou em 1893 sobre a turbina Pelton da usina, descrevendo o seu funcionamento: “a força motriz para o ventilador é fornecida por uma roda Pelton, que aproveita um pequeno córrego com a queda de 40 metros (…) e pode fornecer uma força de 12 a 15 cavalos.” No entanto, nos períodos de seca, a energia hidráulica era insuficiente e a geração se dava por meio do motor à vapor de um locomóvel e, já nas primeiras décadas do século XX, também foi implementado um motor à óleo diesel.

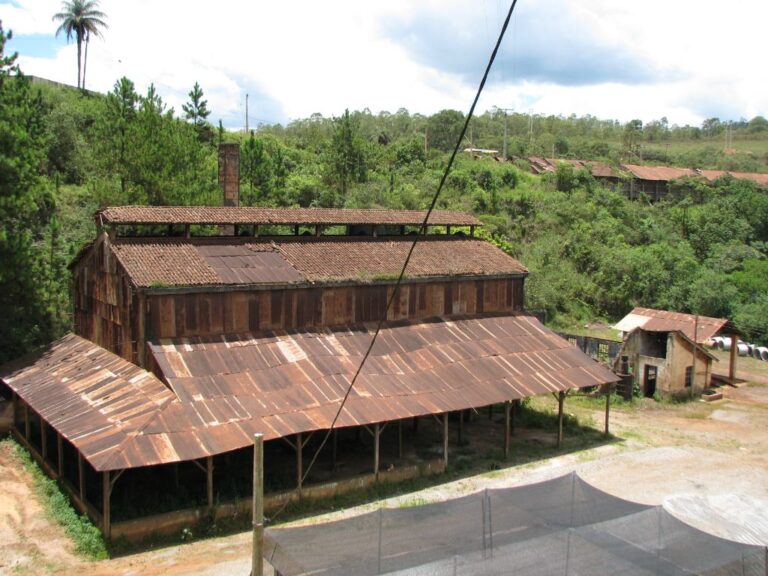

O galpão principal da Usina Wigg abrigava diversos equipamentos e ferramentas, como tornos, máquinas de furar e um forno do tipo cubilot ou cubilô. Esse amplo espaço de trabalho foi o palco de atuação dos trabalhadores responsáveis pela produção das peças ora pretendidas para serem levadas ao mercado consumidor.

Desde o início das atividades, a usina atraiu pessoas de diferentes lugares do Brasil e também de outras nacionalidades, principalmente portugueses e italianos. Em documentação datada de junho de 1958, estão descritos os cargos e as funções de 413 funcionários da empresa. Essa mão de obra era majoritariamente masculina, apenas dez mulheres trabalhavam na fábrica e atuavam nas seguintes atividades: quatro operárias braçais no reflorestamento e na fazenda; na farmácia, uma auxiliar e uma enfermeira; executando atividades administrativas, duas em Belo Horizonte e duas em Miguel Burnier.

A versatilidade e variedade dos moldes, bem como a alta qualidade do gusa que corria do alto-forno, foram premissas perseguidas na planta de Miguel Burnier. Para Carlos Wigg, essas eram condições fundamentais para o enfrentamento da concorrência. Nesse sentido, o gusa produzido era utilizado na moldagem de diversos itens, como sapatas de freio, caixas d’água, chapas de fogão, engenhos de cana e de farinha, dentre outros. Muitos desses produtos correspondiam a contratos com órgãos públicos para o fornecimento de materiais e equipamentos, como um do ano de 1914, para o provimento de pés de cadeiras para escolas públicas mineiras, firmado entre a usina e a Secretaria do Interior do Estado de Minas Gerais. Os projetos sanitaristas marcaram o início do século XX, no Brasil, e a usina também correspondeu a estas demandas com o fornecimento de tubos para a construção de redes de distribuição de água, entre elas a do Santuário do Bom Jesus, em Congonhas do Campo.

O forno do tipo cubilot era utilizado na segunda fundição do ferro, ou seja, para fundição de sobras de ferro que não foram utilizadas nas peças confeccionadas na usina, e também na produção do gusa, quando o alto-forno passava por manutenções, ou em épocas de baixa demanda, nas quais não era viável economicamente correr o gusa no alto-forno. Também conhecido como “forno de cúpula”, possui menores dimensões e capacidade, mas princípio de funcionamento similar ao do alto-forno. O ar quente utilizado no forno cubilot era produzido por uma turbina elétrica.

INSUMOS

MATÉRIA-PRIMA

O galpão que servia como depósito de carvão, minério de ferro e demais matérias-primas, como o calcário e o minério de manganês, está situado na parte mais alta da área da usina, adjacente ao alto-forno. Essa localização foi estratégica, pois otimizava o abastecimento do forno, que era realizado por meio de carrinhos sobre trilhos que transportavam os insumos do galpão até o topo do alto-forno. Essa estrutura de transporte não está mais presente na área do atual sítio arqueológico, seu desmonte se deu com o encerramento das atividades.

Os recursos minerais e o carvão vegetal necessários para a produção eram oriundos de áreas próximas à usina, também de propriedade de Carlos Wigg, o que reduzia consideravelmente os custos de transporte. Ressalta-se que a mineração e a exportação do minério de manganês foi um dos principais empreendimentos de Carlos Wigg e, durante o início do século XX, rendeu-lhe mais lucro do que a produção siderúrgica.

O FIM

USINA WIGG: ÊXITO

E DECADÊNCIA

A Usina Wigg produziu, em média, duas mil toneladas de ferro-gusa durante as três primeiras décadas de funcionamento, quantidade alta em relação ao contexto brasileiro daquele período. Até o início da década de 1930, a usina operou com relativo êxito, consideradas as grandes crises globais do início do século XX, como a Primeira Guerra Mundial, a pandemia da Gripe Espanhola e a Crise na Bolsa de Nova Iorque. A forte recessão, iniciada em 1929, e o falecimento de Carlos Wigg, em 1931, desestruturaram a usina em larga medida.

Apesar dos esforços de Alice Wigg e de seu sobrinho, Amaro Lanari Júnior, a conjuntura econômica foi implacável e tornou o negócio deficitário, culminando na sua venda a um multifacetado grupo composto por empresários, políticos e engenheiros, em 1941. Com a mudança de controle, passou a se chamar Mineração e Usina Wigg S/A. Tal alteração nominal indicou também uma transformação nos objetivos do empreendimento, que passou a dedicar mais esforços à mineração, dadas as crescentes demandas no consumo de minério de ferro e de manganês.

A última e mais significativa transferência de controle se deu em 1969, quando o empreendimento foi adquirido pela Usina Barra Mansa, ligada ao Grupo Votorantim, que, naquele mesmo ano, havia se instalado na região de Miguel Burnier. A planta industrial da antiga Usina Wigg, ao final dos anos 1960, era obsoleta e não apresentava possibilidades de viabilidade econômica frente à concorrência. Naquele período, vários altos-fornos mais modernos, com maior produtividade e eficiência, já estavam em operação no Brasil, sobretudo em Minas Gerais, corroborando com a desativação da Usina Wigg ainda em 1969. A sua controladora, a Usina Barra Mansa, ainda permaneceu em funcionamento até o ano de 1996, quando também foi desativada, encerrando a produção siderúrgica em Miguel Burnier.

CRÉDITOS

Realização: M M Gerdau – Museu das Minas e do Metal • Patrocínio: Gerdau • Apoio: CBMM • Direção: Márcia Guimarães • Assessor de Projetos: Mateus Nogueira • Coordenação TIC: Alexandre Livino • Coordenação de Museologia: Carlos Augusto Jotta • Acessibilidade e Inclusão: Luciana Miglio e Luana Trindade • Narração: David Silva • Assessoria de Comunicação: Paola Oliveira • Edição de Vídeos: Lucas D´Ambrósio • Curadoria de Geociências: Andréa Ferreira • Pesquisa: Andréa Ferreira, David Silva, Mateus Nogueira • Consultoria em Arqueologia: Henrique Piló • Designer: Débora Bretz • Desenvolvimento: Naitech • Fotografia: Leonardo Miranda e Henrique Piló